Die additive Fertigung gilt als ressourcenschonend und flexibel, gerade kleine und mittlere Unternehmen setzen große Hoffnungen auf sie. Doch der 3D-Druck ist den konventionellen Produktionsverfahren nicht immer überlegen.

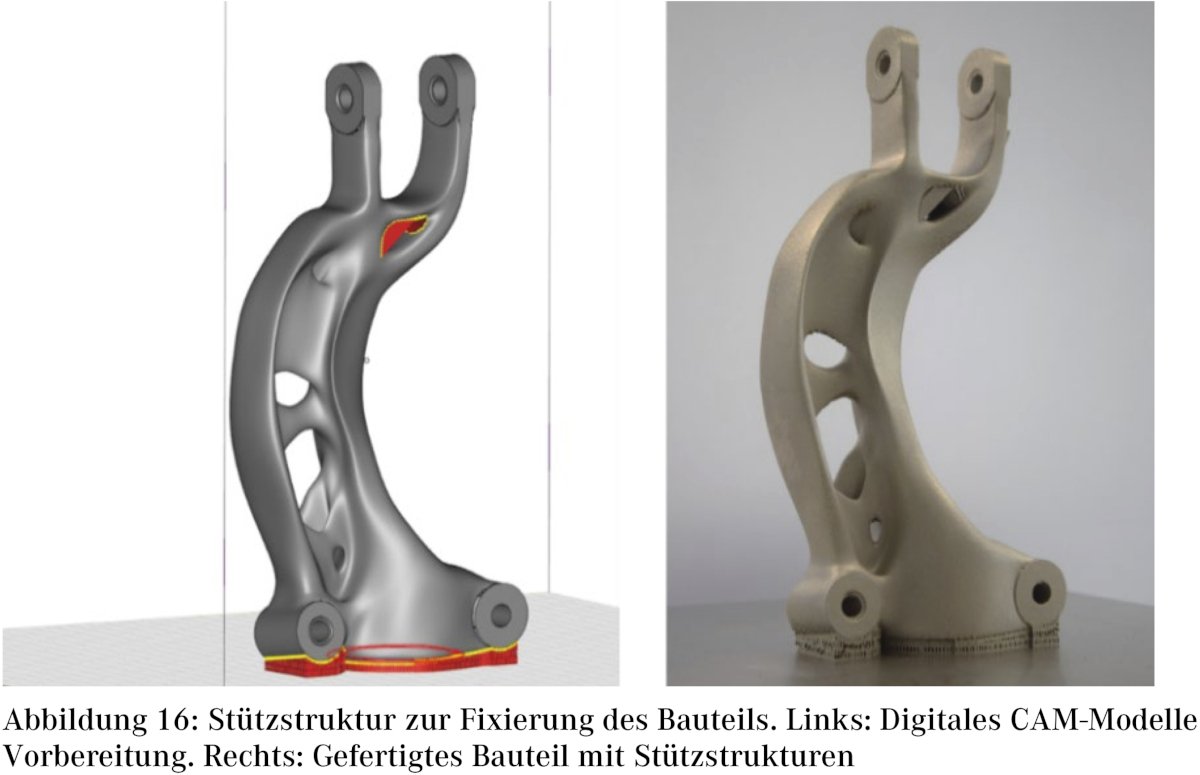

Das Berliner VDI-Zentrum Ressourceneffizienz hat in einer Studie additive und konventionelle Fertigungsverfahren im Hinblick auf Geschwindigkeit, Kosteneffizienz und Langlebigkeit am Beispiel einer Pkw-Dämpfergabel verglichen. Zunächst stellten die Forschenden ein 1,3 kg schweres Bauteil aus einer gesenkgeschmiedeten Aluminiumgusslegierung her. Die Produktionsschritte umfassten das Gießen, Gesenkschmieden, Entgraten, Wärmebehandeln und Fräsen. Dann folgte die Herstellung des gleichen Bauteils im 3D-Druck. Dabei wurden u.a. zwei Aluminiumpulver per selektivem Laserschmelzen (Laser Beam Melting) schichtweise auf eine Grundplatte aufgebracht, um die Komponenten strukturoptimiert, mit weniger Volumen und bei geringerem Materialverbrauch zu fertigen.

Das von einer mittelgroßen Serienfertigung ausgehende Ergebnis überrascht: Aufgrund des hohen Stromverbrauchs der LBM-Anlage erforderte die additive Fertigung nicht nur mehr Energie, sondern auch mehr Rohstoffe, Wasser und Fläche bei gleichzeitig höheren CO2-Emissionen. Zudem fiel die Massereduktion am 3D-Druck-Bauteil nur gering aus. Fazit: Zwar sind additive Fertigungsverfahren auf dem Vormarsch, doch ob ihr Einsatz sinnvoll ist, hängt stark vom konkreten Anwendungsfall ab. Der Industrieverband Massivumformung dürfte die Ohren spitzen.