3D-Druck kann schon fast alles: von Plastik über Metall und Keramik bis hin zu Biostrukturen. Allerdings fallen gerade beim Metalldruck noch erhebliche Material- und Maschinenkosten an. Das muss billiger zu machen sein, dachte sich ein Team der Universität Rostock.

So entstand das innovative CEM-Verfahren (Composite Extrusion Modeling). Zum einen verzichtet diese Form der additiven Fertigung auf Spezialwerkstoffe und verarbeitet stattdessen gut verfügbare und entsprechend preiswerte Spitzgussgranulate, zum anderen kommt sie ohne Laser, Vakuumpumpen etc. aus, was den Investitionsaufwand bei den Maschinen deutlich senkt. Als konkrete Lösung hat die Rostocker Ausgründung AIM3D mittlerweile den 3D-Drucker ExAM 255 auf den Markt gebracht.

Für den ExAM 255 gibt es kaum Einschränkungen im Hinblick auf die druckbaren Materialien: Er kann Kunststoff, glasfaserverstärkten Kunststoff, Keramik und verschiedene Metalle verarbeiten. Ebenfalls neu ist die Art des 3D-Druckprozesses: Die Formgebung und die Gefügebindung wurden voneinander getrennt. Die Form erhält das Bauteil durch den Schmelzprozess im 3D-Drucker. Nach diesem Schritt kann das Bauteil – falls überhaupt nötig – nachbearbeitet werden. Vom Trägermaterial befreit (entbindert), wird es anschließend in einem Ofen gesintert. So entstehen zum Beispiel massive Metallteile. Die Nachbearbeitung ist minimal oder kann ganz entfallen. Geeignet ist dieses Verfahren für die unterschiedlichsten Branchen.

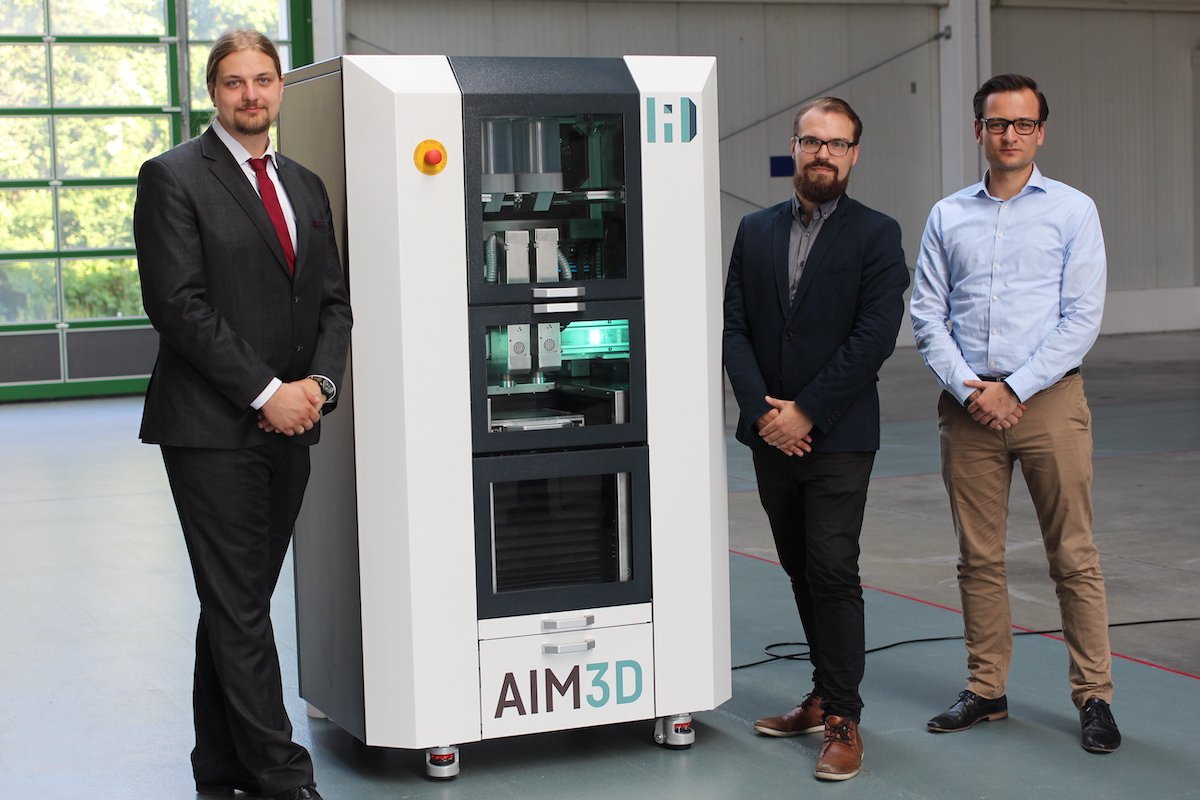

Die AIM3D GmbH ist eine Ausgründung der Universität Rostock von 2017, maßgeblich betrieben von Dr.-Ing. Vincent Morrison, Clemens Lieberwirth und Prof. Dr.-Ing. Hermann Seitz; Morrison ist Geschäftsführer, Lieberwirth fungiert als technischer Leiter des Spin-offs. Das Haupt-IP-Asset der jungen Firma ist das neue CEM-Verfahren, zu den Investoren gehören Brose, der High-Tech Gründerfonds und die Mittelständische Beteiligungsgesellschaft MV. 2019 ist die ExAM 255 in Serie gegangen, derzeit arbeitet das Unternehmen an den passenden Sinteröfen.