Kollege Roboter bittet zur Teamarbeit

Von Mehmet Toprak

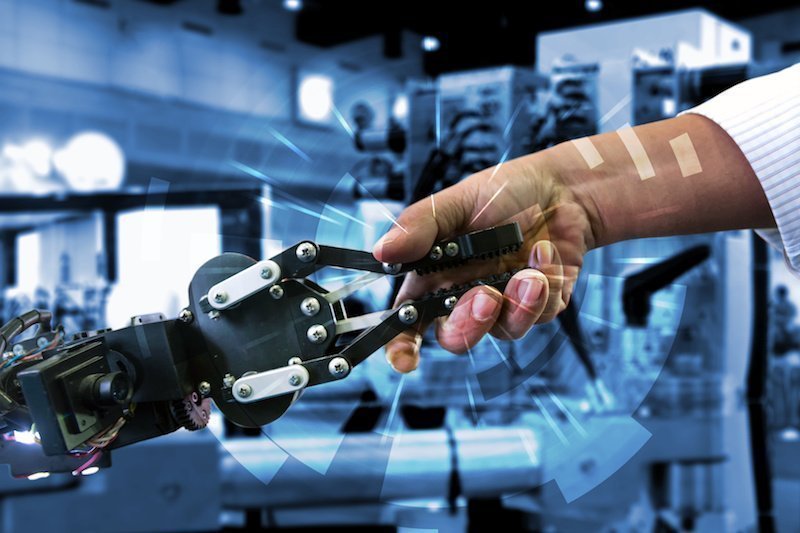

Eine Szene, die vor nicht langer Zeit noch dem Background-Szenario in Science-Fiction-Filmen vorbehalten war: Blitzschnell dreht sich der tonnenschwere Arbeitsroboter um die eigene Achse. Als er den menschlichen Kollegen an seiner Seite wahrnimmt, bremst er geräuschlos ab und senkt den stählernen Arm genau auf Hüfthöhe des Facharbeiters. Der übergibt ihm das nächste Werkstück, der Roboter greift behutsam danach, wendet sich ab, beschleunigt rasch wieder und bearbeitet das Stück an der nächsten Station weiter. Das perfekte Teamwork zwischen Mensch und Roboter, im Fachjargon als MRK (Mensch-Roboter-Kollaboration) bezeichnet, befindet sich gegenwärtig zwar noch in der Entwicklung. Es dürfte aber schon bald zum Alltag in deutschen Fabrikhallen gehören.

Schwarz auf Weiß

Dieser Beitrag ist zuerst in unserer Magazinreihe „IT & Karriere“ erschienen. Einen Überblick mit freien Download-Links zu sämtlichen Einzelheften bekommen Sie online im Pressezentrum des MittelstandsWiki.

Auch der folgende Anwendungsfall ist derzeit noch Zukunftsmusik, doch seine Realisierung liegt nicht mehr allzu fern: In der Fertigungsstraße droht eine Fräsmaschine heiß zu laufen. Temperatursensoren geben eine Warnung an die zentrale Steuerung weiter. Dort entscheidet dann eine speziell entwickelte Software, die Maschine langsamer laufen zu lassen. Die nachfolgenden Stationen werden ebenfalls gedrosselt. Gleichzeitig fährt die Software eine zweite Fräsmaschine über Funk hoch und leitet die nächsten Werkstücke entsprechend um. Außerdem wird ein Wartungstermin für die heiß gelaufene Maschine in der Produktionspause am Wochenende eingetragen. Somit hat sich die ganze Fertigungsstraße vollautomatisch neu organisiert und die Produktion läuft ohne nennenswerte Verzögerung weiter.

So also sieht sie aus, die schöne neue Welt von Industrie 4.0, in der Robotik und Automatisierung eine entscheidende Rolle spielen. Die hierfür nötige Technologie steht im Prinzip heute schon bereit. Sie befindet sich entweder kurz vor der Marktreife oder ist teilweise schon im praktischen Einsatz.

IT-Know-how und Spezialisierung

Um die Vision der smarten Fabrik großflächig zu realisieren, benötigt die deutsche Wirtschaft vor allem eines: gut ausgebildete Fachkräfte. Besonders solche mit einer Menge IT-Wissen und einer darauf aufbauenden Spezialisierung. Worauf es im Einzelnen ankommt, weiß Prof. Norbert Elkmann. Er ist Leiter Robotersysteme am Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF. „Auch in Zukunft werden Ausbildungen in den klassischen Bereichen Maschinenbau, Mechatronik, Informatik oder Elektrotechnik eine gute Grundlage bilden. Doch das sind Basiskenntnisse, hinzukommen werden vielfältige Spezialisierungen. Wer vorne mitspielen will, muss sich auf einzelne Teilgebiete fokussieren.“ Als solche Teilgebiete nennt Prof. Elkmann die Bereiche Robotik, Bildverarbeitung, Softwarearchitekturen und maschinelles Lernen.

Vermeintliche Spezialthemen wie die Sensorik zählen dagegen fast schon eher zum Basiswissen. Die Sensoren stehen gewissermaßen am Anfang der automatisierten Fertigung. Sie geben Auskunft über den Status einer Maschine, sagen dem Roboter, wo das nächste Werkstück liegt, und geben Daten wie Temperatur, Beschleunigung oder Stromverbrauch an die Steuersoftware weiter.

Deep Learning macht Roboter intelligent

Von zentraler Bedeutung ist hingegen das maschinelle Lernen. Industrieexperten setzen bei künstlicher Intelligenz vor allem auf das sogenannte Deep Learning, das Maschinen bzw. deren steuernde Software in die Lage versetzen soll, selbstständig aus Erfahrungen zu lernen. Ein Beispiel: Der Roboter, der ein neuartiges Modul bekommt und dann gegen die Käfigwand seines Arbeitsbereichs stößt, nimmt diese Information auf, analysiert sie und justiert seinen Bewegungsablauf neu. Beim nächsten Mal stößt er nicht mehr an.

Auch bei der Bildverarbeitung ist Deep Learning angesagt. Bildverarbeitung gehört zu den zentralen Säulen der digital gestützten Produktion. Die Software verarbeitet hierbei die Daten aus optischen Sensoren und hochauflösenden Kameras und ermittelt daraus beispielsweise Größe, Position und Abstand eines Objekts. Der Trend geht dabei zur Bildverarbeitung im 3D-Modus. So kann das System ein Greifwerkzeug exakt ausrichten. Die Systeme sind mit der Kombination aus Bildverarbeitung und Deep Learning auch in der Lage, Objekte wie etwa eine lackierte Metalltür auf Kratzer hin zu untersuchen. Mithilfe intelligenter Algorithmen nutzt das System die aus den Bildern gewonnenen Daten sogar für Prognosen. Der Roboter weiß auf diese Weise nicht nur, wo sich Kollege Mensch in dieser Sekunde gerade befindet, sondern sieht auch voraus, in welche Richtung er sich bewegen wird.

Das alles sind Technologien, die angehende Industrie-4.0-Experten im Auge behalten sollten. Gut aufgestellt sind auch Fachleute, die den Standard OPC-UA (Open Platform Communication Unified Architecture) beherrschen und anwenden können. Dieses Kommunikationsprotokoll gilt als entscheidend für die Entwicklung von M2M-Industrieanwendungen, mit denen Maschinen sich verbinden und untereinander Daten austauschen.

Damit die Vielzahl der Daten und die komplexen Zusammenhänge auch vom Menschen verstanden und bedient werden können, ist außerdem die Entwicklung ergonomischer Benutzeroberflächen nötig. Nur ein klar verständliches Display-Design ermöglicht es dem Betriebsleiter, nach wenigen Tagen Einarbeitungszeit die Produktion in der Fertigungshalle zu steuern. Dafür braucht man natürlich fähige Softwaredesigner.

Diverse Ausbildungsangebote

Bleibt die Frage, wo es das passende Know-how zu erwerben gibt. Zum einen bieten Großkonzerne wie der Autobauer Audi interne Fort- und Weiterbildungsgänge für ihre Mitarbeiter an. Antje Maas, Leiterin Internationales Personalmarketing bei Audi, kennt sich mit der Materie aus und bewirbt die Fortbildungsstrategie ihres Arbeitgebers: „In der Audi Akademie sowie in speziellen Bereichsakademien des Unternehmens erhalten unsere Mitarbeiter passgenaue Trainings für innovative Technologien.“ Daneben kooperiert Audi mit mehr als 50 Partnerhochschulen, um von dort gut ausgebildete Absolventen zu rekrutieren.

Zukunftsorientierte Mitarbeiterförderung

Hightech-Konzerne sind bemüht, das Know-how ihrer Mitarbeiter auf dem neuesten Stand zu halten. Wie der Automobilbauer Audi das macht, erklärt Antje Maas, Leiterin Internationales Personalmarketing, im E-Mail-Interview.

Spürt auch Audi einen Fachkräftemangel, insbesondere in technischen/IT-Bereichen?

Natürlich gibt es sehr gefragte Bereiche, in denen wir Engpässen begegnen. Wir binden Talente früh ans Unternehmen und entwickeln unsere Bildungs- und Qualifizierungsangebote ständig weiter. Momentan haben wir weltweit mehr als 50 Partnerhochschulen. Gemeinsam mit ihnen wollen wir Lücken in der akademischen Ausbildung schließen und dort Kontakte zu Studierenden verschiedenster Fachrichtungen knüpfen.

Um selbst Know-how im Unternehmen auszubauen, öffnen wir verschiedene Ausbildungs- und Qualifizierungswege in wichtige Innovationsfelder. Im Rahmen von Audi dual gibt es Möglichkeiten, technische Bachelor– und/oder Masterstudiengänge mit Praxiserfahrung im Unternehmen zu kombinieren. In Kooperation mit der TU München bieten wir beispielsweise den dualen Masterstudiengang Robotics, Cognition, Intelligence an.

Zusätzlich gewinnen wir Experten durch unsere Audi-Traineeprogramme, die sich an Absolventen beziehungsweise Young Professionals richten. Wir bilden bei Audi pro Jahr rund 800 junge Menschen in 20 Berufen aus und passen unsere Berufsbilder laufend den Zukunftstechnologien an. Im Rahmen unserer Berufsausbildung haben wir für Fachinformatiker zum Beispiel die Fachrichtung Systemintegration eingeführt.

In welchen Bereichen des Themenfelds Automation und Robotik sind Fachkräfte besonders gefragt?

Das pilotierte Fahren birgt innovative Arbeitsfelder für Experten der Robotik und Automation: Softwarearchitektur, maschinelles Lernen, die Auswertung von Sensordaten und der Datenschutz stehen hier im Fokus. Mit der Smart Factory macht Audi seine Produktion fit für die Zukunft. Big Data sorgt in dieser Zukunftsfabrik für eine hocheffiziente Fertigung. Von der modularen Montage bis hin zu Mensch-Roboter-Kooperationen: Auch für diese Technologien brauchen wir qualifizierte Mitarbeiter.

Was tun Sie, um Ihre Mitarbeiter gezielt weiterzubilden?

In der Audi Akademie sowie in speziellen Bereichsakademien des Unternehmens erhalten unsere Mitarbeiter passgenaue Trainings für innovative Technologien. Auch mit ausgewählten Hochschulen an unseren Standorten entwerfen wir neue akademische Angebote, um unsere Experten weiterzubilden.

Doch auch diejenigen, die nicht von ihrer Firma eine innerbetriebliche Weiterbildung spendiert bekommen, können aus einer Vielzahl von Bildungsangeboten wählen. So betreibt beispielsweise Deutschlands bekanntestes Robotikunternehmen mit seinem Kuka College ein modular aufgebautes Schulungsangebot mit Standorten in der ganzen Welt, darunter allein sieben Einrichtungen in Deutschland. Universitäten und technische Hochschulen sind ebenfalls schon lange auf den Zug aufgesprungen. Die Uni Lübeck etwa bietet den Studiengang Robotik und Autonome Systeme mit Bachelor oder Master als Abschluss – um nur eines der zahlreichen universitären Ausbildungsangebote zu nennen. Daneben fördert schon eine kurze Internetrecherche eine Vielzahl von E-Learning-Seminaren, Fernstudiengängen oder auch konventionellen Präsenzkursen zutage. Wer sich hier Expertise erarbeitet hat, muss sich um einen Job keine Sorgen machen. Es ist übrigens auch nicht zu befürchten, dass dieses Know-how bald überholt sein wird. Fachwissen beispielsweise in Robotik, Sensorik oder beim maschinellen Lernen „ist mit Sicherheit auch in zehn Jahren noch gefragt“, meint Fraunhofer-Experte Elkmann.

Teamwork zählt

Die IT-Expertise und das Spezialwissen einzelner Protagonisten genügen jedoch nicht. Denn die Entwicklung einer komplexen Fertigungsstraße oder einer Robotikanwendung lässt sich nicht mit ein paar zusammengewürfelten Spezialisten realisieren. Hier kommen die guten alten Soft Skills ins Spiel. Das Stichwort heißt Teamarbeit. „Niemand kann all diese vielfältigen Bereiche komplett im Detail überblicken. Deshalb erfordert der Bereich Robotik intensive Teamarbeit, in der Spezialisten aus allen Bereichen miteinander kooperieren“, erklärt Norbert Elkmann.

Manche Dinge ändern sich eben nie. Teamarbeit war immer schon wichtig, egal ob in der Grundlagenforschung, der anwendungsorientierten Entwicklung oder im Produktionsalltag. Nur eben, dass die Zusammenarbeit in Zukunft immer öfter auch zwischen Mensch und Roboter stattfinden wird.

Mein Date mit R2D2

Wer sich über die neuesten Trends und Technologien in der Robotik schlaumachen will, findet dazu auf Fachmessen wie der automatica in München oder auf der Hannover Messe reichlich Gelegenheit. Da sieht man dann auch, dass es keineswegs nur die Automobilhersteller sind, die auf Robotik und Automatisierung setzen. Denn Branchen wie Verpackung, Kunststoff oder Lebensmittel sind ebenfalls bereits seit Längerem mit von der Partie. Nach Angaben des Fachverbands Automatik und Robotik im VDMA, der Netzwerkorganisation der deutschen und europäischen Maschinenbauer, hat die Branche 2017 einen Umsatz von satten 14 Milliarden Euro erzielt. Vielversprechende Aussichten also, um Hand in Hand mit Kollege Roboter lukrative Jobs an Land zu ziehen.