Genauere, wiederholbare Messungen

Damit eine Multimode-LWL-Verbindung die Daten sicher überträgt, gibt die DIN EN 50173-1 extrem strenge Grenzwerte für die Einfügedämpfung vor. Bei 150 m langen 40/100GBase-SR4-Strecken mit OM4-Fasern muss sie zum Beispiel unter 1,5 dB liegen. Es sind daher nun sehr genaue Messungen notwendig, die auch der Anlass für mehrere Normungsgremien sind, die Spezifizierungen für das Vorgehen im Feld zu überarbeiten. Das betrifft die IEC 61280-1 für Multimode-LWL-Prüfungen sowie die ISO/IEC 14763-3 (2014) zur LWL-Messtechnik bei Kommunikationsverkabelungen (hierfür ist ein Nachtrag in Arbeit). Wichtige Themen sind dabei das Messen mit Referenzkabeln und -steckern sowie die gleichmäßige, reproduzierbare Einkopplung des Lichts in die Faser. Dies wird mit dem Encircled-Flux-Verfahren möglich.

Neben Dämpfungsmesser und Lichtquelle setzen manche immer noch einen OTDR (Optical Time Domain Reflector) für Dämpfungsmessungen bei der Abnahme ein. Doch ein OTDR arbeitet mit einer modenbegrenzten Lichteinkopplung (Restricted Mode Launch). Diese RML-Messwerte sind nicht vergleichbar mit den normativen Werten, die auf Messungen mit kontrollierter Vollanregung basieren. Die Normung schreibt deshalb im ersten Schritt die Erfassung der Einfügedämpfung mit einem Dämpfungsmessgerät und einer Signalquelle vor. Sollten die Messwerte nahe an den vorgegebenen Grenzwerten oder darüber liegen, kann im zweiten Schritt mit einem OTDR per Rückstreumessung die Ursache dafür lokalisiert werden. Bei den strengen Dämpfungsgrenzwerten für 40/100-GBit/s-Ethernet-Verbindungen sind selbst Messungen mit unkontrollierter Vollanregung zu ungenau.

Varianten der Dämpfungsmessung

Bei der Dämpfungsmessung gibt es mehrere Vorgehensweisen, die sich in der Anzahl der verwendeten Prüfschnüre unterscheiden. Prüfschnüre sind in diesem Zusammenhang hochwertige Messkabel mit Referenzsteckern. ISO/IEC 14763-3 bzw. EN 61280-4-1 empfehlen folgende Vorgehensweisen:

- 1 Prüfschnur – Permanent Link: Beginnt die Strecke an einer Kupplung, etwa in einem Patchfeld, und endet an einer weiteren Kupplung, so empfiehlt die EN 61280-4-1 eine Messung mit einer Prüfschnur, und das unabhängig davon, wie viele weitere Durchrangierungen dazwischen sind. Diese Messung entspricht einer Permanent-Link-Messung und gilt als die genaueste Messung. Die Prüfschnur wird dabei zunächst zum Nullabgleich direkt an Pegelsender und Pegelmessgerät angeschlossen und dient bei der Messung als Vorlaufschnur. Das Vorgehen mit einer Prüfschnur ist nur dann möglich, wenn der Anschluss an der zu prüfenden Strecke und der Anschluss am Messgerät identisch sind.

- 2 Prüfschnüre – Permanent Link: Wenn das Messgerät keinen wechselbaren Anschluss hat und dieser feste Anschluss nicht identisch zum Anschluss am Rangierfeld ist, kann nicht mehr mit einer Prüfschnur gemessen werden. Für diesen Fall lässt die EN 61280-4-1 die Messung mit zwei Prüfschnüren zu. Dazu werden diese zunächst über eine Kupplung oder ein Mittelstück miteinander verbunden und so kalibriert. Im Messaufbau dienen sie als Vorlauf- und Nachlaufschnur. Dabei kann die Vorlaufschnur auch mit einem Adapterkabel an den Anschluss der zu messenden Verkabelung angeschlossen werden.

- 3 Prüfschnüre – Kanal: Bei Kanalmessungen sind auch die Geräteanschlussschnüre einer Strecke zu berücksichtigen. Hier wird die Messung mit drei Prüfschnüren empfohlen, nämlich mit der Vorlaufschnur, der Nachlaufschnur und einem Referenzkabel, das die gleichen Anschlüsse wie die Enden der zu messenden Verkabelungsstrecke aufweist, aber ein hochwertiges Messkabel mit Referenzsteckern ist. Die drei Prüfschnüre werden für den Nullabgleich über zwei Kupplungen/Mittelstücke miteinander verbunden und an Lichtquelle und Dämpfungsmesser angeschlossen. Bei der späteren Messung gehen dann die Steckverbinder an den Enden der zu messenden LWL-Strecke nicht mit ein, sondern nur alle Verbindungen und die Kabelstrecken dazwischen.

- 1 Prüfschnur + Anschlussschnur – Kanal: Für Kanalmessungen kann das Team aber auch nur eine Prüfschnur verwenden und diese zusammen mit einer Anschlussschnur kalibrieren. Dabei muss die zu messende Verkabelungsstrecke an beiden Enden mit einem Stecker (Geräteanschlussschnur) enden. Auch hier fließen die Einfügedämpfungen der Steckverbindungen an den Enden der zu messenden LWL-Strecke nicht in das Messergebnis mit ein.

Dämpfungsmessung mit drei Prüfschnüren nach DIN ISO/IEC 14763-3 bei einer Channel-Messung einer LWL-Verkabelung. (Bild: DIN ISO/IEC 14763-3)

Beispiel 40/100GBase-SR4

Die DIN EN 50173-1 schreibt für 40- und 100GBase-SR4-Übertragungen über 100 m mit OM3-Fasern bzw. 125 m mit OM4-Fasern eine maximal zulässige Einfügedämpfung von 1,9 dB für den gesamten Kanal vor. Ein Kanal umfasst die gesamte Übertragungsstrecke mit den Patch-Kabeln, aber ohne die Geräteanschlüsse an den Enden. Würde man hier herkömmliche LWL-Patchkabel als Vorlauf- und Nachlaufschnur verwenden, müsste man diese mit der zulässigen Steckverbinderdämpfung von 1,5 dB in der Messung berücksichtigen. Geht man von einer Kabeldämpfung von 2,3 dB/km aus, kommen bei 100 m Strecke noch 0,23 dB Kabeldämpfung hinzu. So erreicht die Verbindung insgesamt eine Kanaleinfügedämpfung von 1,73 dB. Die Dämpfungsmessungen erzielen aber selbst mit der Encircled-Flux-Methode bestenfalls eine Genauigkeit von etwas unter ±10 %. Dann erreicht die Messspanne bereits den maximal zulässigen Wert von 1,9 dB.

Die Norm ISO 14763-3 (2014) sieht für solche Szenarien Messaufbauten mit drei Prüfschnüren vor. Das heißt, ein Nullabgleich erfolgt mit der Vor- und Nachlaufschnur sowie einem Referenzkabel, das dieselben Anschlusstypen wie das zu messende Kabel hat. Doch die Anschlüsse sind hochgenaue Referenzanschlüsse. Dann muss das Messteam bei der Berechnung des Dämpfungsbudgets nicht die Einfügedämpfung von minderwertigen Steckverbindern berücksichtigen, sondern kann pro Anschluss mit nur 0,3 dB rechnen. Bei der Beispielrechnung ergäbe sich eine Kanaleinfügedämpfung von insgesamt nur 0,83 dB. So hat die zu messende LWL-Verbindung deutlich mehr Reserve.

Schwarz auf Weiß

Dieser Beitrag erschien zuerst in unserer Magazinreihe „Rechenzentren und Infrastruktur“. Einen Überblick mit freien Download-Links zu sämtlichen Einzelheften bekommen Sie online im Pressezentrum des MittelstandsWiki.

Spezialfall MPO-Verbindungen

40/100GBase-SR4-Verbindungen basieren auf je vier Fasern pro Richtung und werden in der Regel mit MPO-Steckverbindungen realisiert. Bevor man hier die Einfügedämpfungen messen kann, muss sichergestellt sein, dass in diesem Kanal jeweils ein Male-Steckverbinder korrekt und nicht seitenverkehrt mit einem Female-Steckverbinder zusammengesteckt wurde. Dazu muss jede Faserverbindung einzeln durchgeleuchtet und in einer Dokumentation erfasst werden.

Für diese MPO-Messungen sowie für die eigentliche Messung der Einfügedämpfung bieten bereits mehrere Messgerätehersteller Lösungen an. Sie enthalten in der Regel auch entsprechende Referenzkabel für MPO-Kabel, MPO-Messkabel sowie MPO-Adapter für den Geräte-/Lichtquellenanschluss. Dann werden alle Fasern parallel getestet. Alternativ kann mit MPO-auf-LC-Fan-out-Kabel getestet werden. Dafür muss mit der Drei-Kabel-Referenzmethode gearbeitet und Faser für Faser durchgemessen werden; das sind etwa 15 Einzelschritte. Mit einem expliziten MPO-Testset von Fluke oder Softing IT Networks (früher: Psiber Data) sind es nur etwa fünf.

Der WireXpert mit dem Encircled-Flux-Multimode-Adapter von Softing IT Networks. (Bild: Softing IT Networks)

Encircled-Flux-Lichteinspeisung

Für die Messgenauigkeit entscheidend ist eine Lichtquelle, bei der das Licht definiert und gleichmäßig verteilt nach dem EF-Verfahren (Encircled Flux) in die Fasern eingekoppelt wird. Bei einer Vollanregung per LED werden auch die Randbereiche des Faserkerns stark angeregt und dort entsprechend schnell gedämpft, vor allem wenn die Koppelstellen einen leichten Versatz aufweisen. Die Messung bei Vollanregung führt somit zu überhöhten Werten, die nicht der realen Dämpfung bei VCEL-Anregung entspricht. Eine Modenkonditionierung mit Wickelkern reduziert die Anregung in den Randbereichen und bringt realistischere Messwerte.

Encircled Flux ist ein Modenkonditionierer, der die Vollanregung einer LED mithilfe einer Begrenzungsschablone definiert anpasst, bis sie einer unterfüllten Anregung eines VCELs durch einen 22-µm-Spot entspricht. EF simuliert damit die tatsächliche Anregung im Betrieb. Die Lichteinkopplung ist dabei aber gleichbleibend und stets reproduzierbar und oszilliert nicht wie eine Laseranregung. EF-Komponenten sind in Messgeräteadapter integriert oder in EF-Vorlaufschnüren. Letztere liefern damit sogar für verschiedene Messgeräte die gleichen reproduzierbaren Messergebnisse. Adapter wie EF-Vorlaufschnüre gibt es für 50 µm und 62,5 µm Kerndurchmesser.

Auch wenn die EF-Testanforderungen erst nach und nach in Verträge und die Normung Eingang finden, sollten die Installateure zum einen sicherstellen, dass es für ihr Messgerät entsprechende EF-Komponenten gibt. Zum anderen sollten sie möglichst umgehend dafür sorgen, dass die Prüfschnüre für ihre Leistungspegelmesser und Lichtquellen mit Referenzsteckverbindern ausgestattet sind.

Bei Abnahmemessungen ist die Kanaldämpfung der zentrale Wert. Manche Netzbetreiber fordern auch Permanent-Link-Messungen. Entscheidend ist, dass das Team weiß, was es messen soll und welche Grenzwerte dafür relevant sind. Es gibt Prüfgeräte, bei denen der Anwender vor den Messungen Parameter wie die Kabeldämpfungswerte aus dem Datenblatt sowie die Steckerdämpfungen eingeben kann; das Gerät zieht diese Werte dann automatisch für die Berechnung der einzelnen Dämpfungsbudgets heran. Das spart Zeit.

Sauberkeit hat oberste Priorität

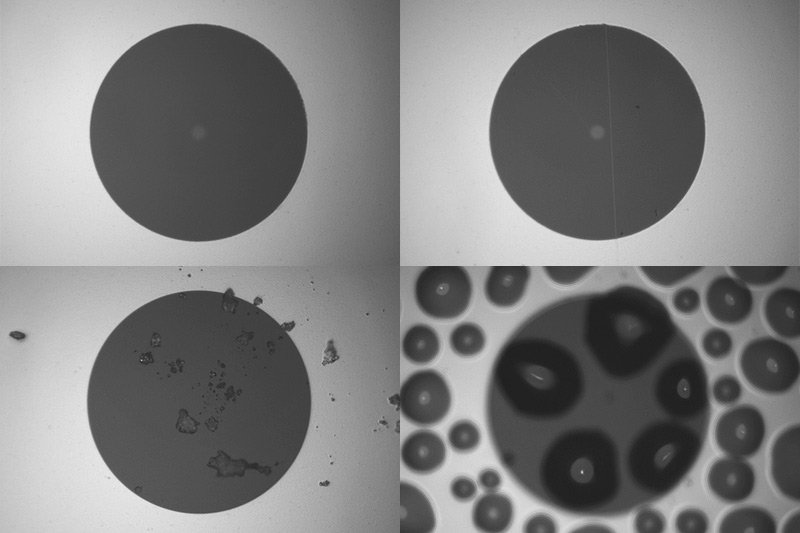

Wo auf keinen Fall gespart werden sollte, ist bei der Sauberkeit der Steckerstirnflächen. In ISO/IEC 14763-3 unter Punkt 5.3.2. steht, und das weiß auch jeder LWL-Fachmann: „Staub, Schmutz und andere Verunreinigungen an den Schnittstellen der zu prüfenden Verkabelung oder an den Schnittstellenadaptern für die Verkabelung und an der Schnittstelle zu den Prüfgeräten können irreführende Ergebnisse hervorrufen und in einigen Fällen zu Beschädigungen an der zu prüfenden Verkabelung führen.“ Das heißt: Vor jedem Steckvorgang muss das Messteam die Stirnflächen reinigen und danach mit einem Mikroskop mit mindestens 200-facher Vergrößerung begutachten, um die Sauberkeit der Fasern und Stecker zu gewährleisten. Dies muss auch jedes Mal wiederholt werden, wenn eine Prüfschnur an die zu prüfende Verkabelung oder Komponente angeschlossen wird.

Verunreinigte Stirnflächen können zu erheblichen Dämpfungsverlusten führen. Hier eine perfekte Steckerstirnfläche (a) im Vergleich mit verschiedenen beschädigten Befunden, z.B. mit Kratzer (b), Schmutzpartikeln (c) oder Ölbelag (d). (Bild: Reichle & De-Massari)

Gerade bei Abnahmemessungen werden nämlich in der Regel viele Einzelmessungen in Serie durchgeführt. Da kann es passieren, dass eine komplett aufgeschaltete Spleißbox durchgemessen wird, ohne dass die Ausführenden, die häufig unter hohem Zeitdruck stehen, den Stecker der Vor- und Nachlauffaser zwischen den Messvorgängen reinigen. Wenn aber die Stirnfläche des Messsteckers inzwischen verschmutzt worden ist, verteilt sich diese Kontamination bei den Folgemessungen auf alle anderen Stecker und beeinträchtig die Verkabelung erheblich.